Parts of Safety durfte bei der Firma Embaplan in 3512 Walkringen unterstützen um die Maximize, ein Rundläufer für Becher, nach geltenden Harmonisierungsrechtsvorschriften der Europäischen Union zu bauen. Ziel dieser Arbeiten war das Erstellen der technischen Unterlagen, wie das Ausstellen einer EU-Konformitätserklärung und das Anbringen der CE-Kennzeichnung.

Die Maximize ist eine Abfüllanlage und eignet sich zum automatischen Abfüllen und Dosieren von flüssigen und pastösen Produkten wie Yoghurt, Saucen und vielem mehr. Die Maschine basiert auf einem Standardkonzept wird aber jeweils nach kundenspezifischen Bedürfnissen angepasst und gebaut.

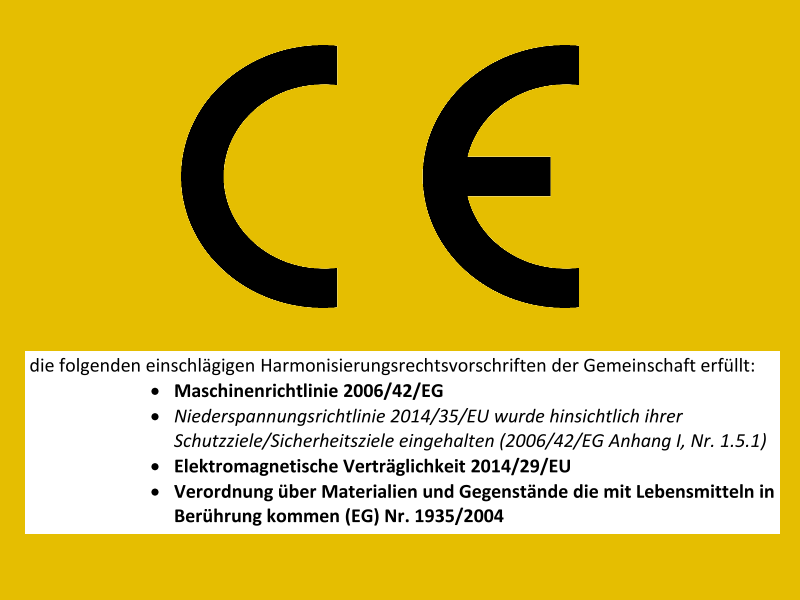

Der Weg zur CE-Konformität startete bei der Klärung der Rechtsgrundlage. Welche Europäischen Rechtsvorschriften treffen für die Maximize zu und müssen eingehalten werden? Diese einfache Frage ist nicht immer ganz einfach dennoch sehr entscheidend!

Hier wurde ein Spezialisten aus dem Lebensmittelbereich miteinbezogen da es sich bei der Maximize um eine Nahrungsmittelmaschine handelt. Für solche Anlagen definiert die Maschinerichtlinie zusätzliche Anforderungen an die Sicherheits- und Gesundheitsschutzanforderungen. Weiter kam hinzu, dass konstruktionsbedingt ein Kontakt zwischen dem abzufüllenden Produkt und Maschinenteilen besteht. Zu diesem Thema existieren weitere Euröpäische Verordnungen welche beachtet werden mussten. Dazu zählt unter anderem die Verordnung über Kunststoffe, welche bestimmt sind, mit Lebensmitteln in Berührung zu kommen (EU Nr. 10/2011).

Die Klärung der Vermutungswirkung anhand harmonisierten Normen wurde mittels dem EU-Amtsblatt erledigt. Diese Recherche ist wichtig um gerade im Schadensfall von der Unschuldsvermutung zu profitieren. Natürlich ist der Einsatz von Normen auch für viele andere Faktoren relevant und empfehlenswert!

Die Luftschallemission wurde an einem Prototypen ermittelt und dokumentiert wie dies in der Maschinenrichtlinie gefordert wird. Zusätzliche Massnahmen zur Lärmminderungen waren keine notwendig. Das Ausweisen des Emissionsschalldruckpegels unter Beachtung einer Messgeräteunsicherheit reichte aus.

Ein zentraler Posten war das Erstellen der Risikobeurteilung mit definierten Massnahmen. Die Beurteilung basierte auf den Grundsätzen der Norm EN ISO 12100.

Es wurden die Grenzen der Maschine definiert, die Gefährdungen wurden anhand der Stationen identifiziert, eingeschätzt und beurteilt. Ein umzusetzendes Massnahmeziel wurde formuliert.

Anhand den vorgängig erstellten Daten und den Massnahmenzielen der Risikobeurteilung wurde ein Sicherheistkonzept erstellt. Dieses ist nach konstruktiven, technischen und informativen Massnahmen unterteilt worden und beschreibt die genaue Umsetzung für die nachfolgenden Phasen und diente als Pflichtenheft.

Die Integration von technichen Massnahmen erforderte auch die Anpassung des bestehenden Elektroschemas. Hier durfte Parts of Safety mit Schemaentwürfen und Hardware-Evaluation unterstützen.

Auch die Berechnungen für die Ausfallwahrscheinlichkeit von funktionalen Komponenten sind in diesem Konzept zu finden. Massnahmen für die Benutzerinformation wie die Betriebsanleitung und Warnhinweisen sind ebenfalls dokumentiert.

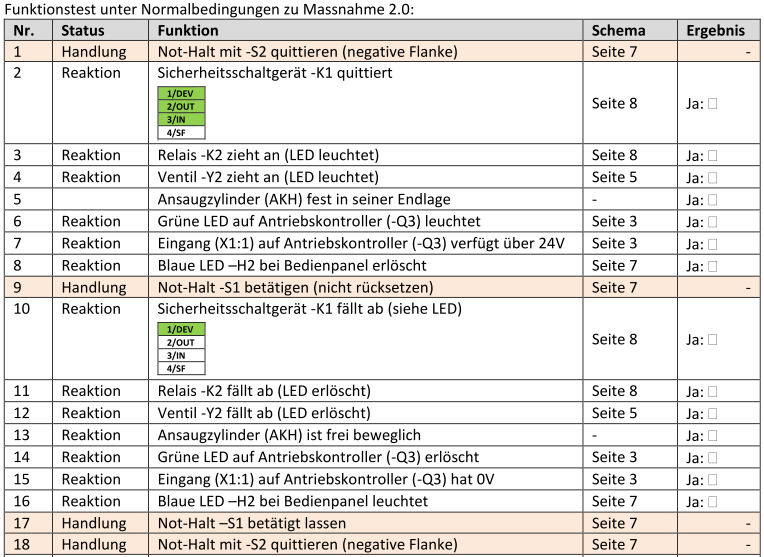

Um zu prüfen ob alles gemäss dem Konzept gebaut wurde entstand der Validierungsplan welcher unter anderem als Checkliste für die Inbetriebnahme dienen wird.

Es wird nicht nur Wert auf die funktionale Korrektheit gelegt sondern auch auf mechanische Anforderungen wie zum Beispiel minimale Distanzen oder Kräfte werden geprüft. Auch Themen rund um den Schutzleiter sind Bestandteil der Validierung.

Die EU-Konformitätserklärungen wurde ausgestellt welche zukünftig zu den Begleitpapieren der Maximize gehören. Grundlage für die gesamte Konformitätsbewertungsverfahren diente das Modul A (internen Fertigungskontrolle) nach dem “New Legislative Framework” und der Maschinenrichtlinie.

Damit baugleiche Maschinen in Zukunft auf dem selben, neu aufgebauten, Sicherheitsstandard basieren wurde eine Checkliste erstellt (interne Fertigungskontrolle) um allen Anforderungen gerecht zu werden. Die Checkliste beinhaltet auch die Versionsverwaltung der technischen Unterlagen.

Das neu erstellte Typenschild mit den notwendigen Maschinenangaben verfügt nun neu über die CE-Kennzeichnung!

Quelle: Embaplan GmbH

Besten Dank an Embaplan für den interessanten Auftrag und die Freigabe als Referenzprojekt.

Es war ein spannendes und lehrreiches Projekt vor allem durch die zuzätzlichen Hygienethemen. Die Herausforderung bestand in der Erstellung einer modularen Dokumentation welche für Nachfolgemaschinen einfach angepasst und angewendet werden kann. Die erstellten Konzepte sollen möglichst für viele Anwendungen eingesetzt werden können um den Aufwand der Konformitätsbewertung gering zuhalten.

Parts of Safety wünscht Embaplan viel Erfolg mit Ihren innovativen Maschinen welche einen wachsenden Markt bedienen.